8月27日,位于慈溪滨海经济开发区内的宁波一木亿森新材料有限公司生产车间内,随着机器运转,从生产线一端进去时还破破烂烂的纺织废料,另一头出来时已是高颜值的板材。

化腐朽为神奇的,正是"一木亿森"新研发成功的纺织纤维人造再生板项目,它也是慈溪企业自主研发的全国首条纺织人造纤维再生板生产线。

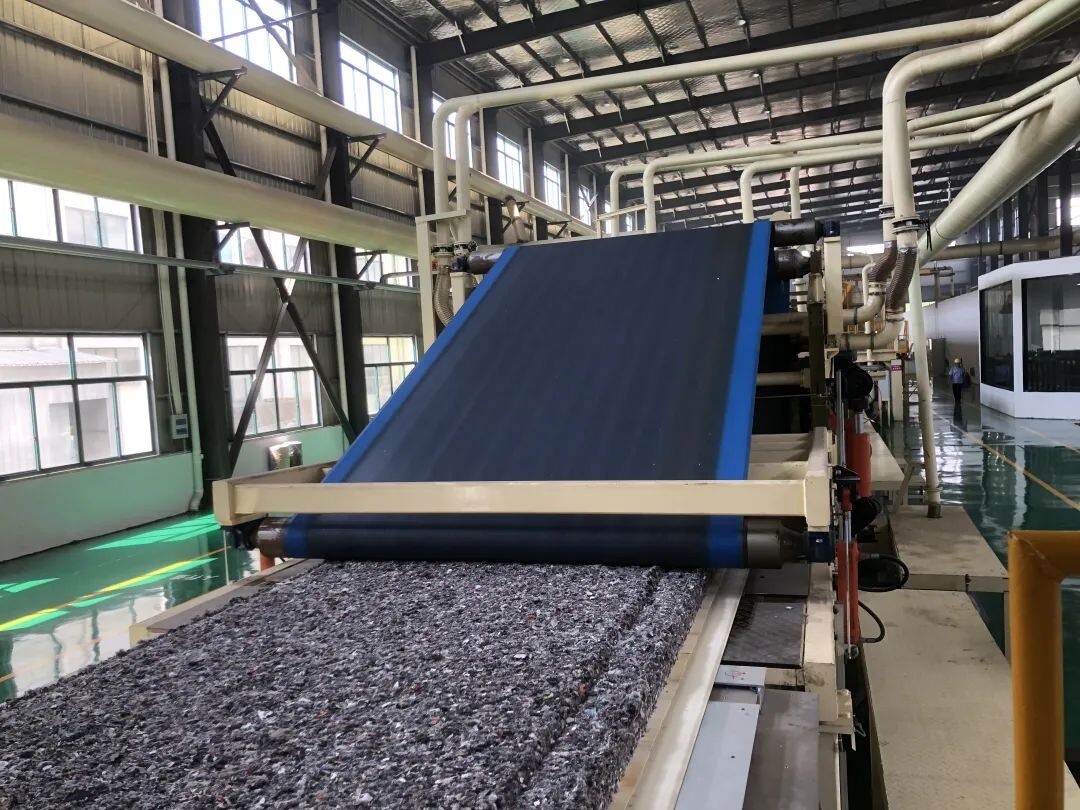

走进企业,生产车间内机声隆隆。粉碎、拌胶、铺装、热压、切割,在生产线上走完约10分钟流程,废纺便变成了一张张复合纺织纤维板。“生产工艺全物理方式,从粉碎加工到再纤维化处理到制板工序,整个生产流程只产生细小纤维类粉尘,经回收再回到原料中。”公司行政经理张鑫宇介绍说,由于采用高度自动化连续生产线,全封闭原料输送,实现了生产全程无碳排放、无烟气,且生产出来的产品环保,价格优势突出,使用寿命和回收利用率更高,“比喻一下,传统板材是几层木片,纤维板则是千万层纺织纤维相互牵拉。”

热压成板,切割成块,覆上黑膜,捆扎成包,俨然是市场上销售的高档板材。别看它现在看起来“高大上”,但原料却是回收来的纺织废料。在企业原料仓库,堆放着大量这样的“废物”。据介绍,慈溪市鞋帽、纺织、汽车内饰等生产企业众多,大量废纺若随意焚烧,会加剧环境污染;但若得到资源再生利用,不仅减轻环境污染,产生的经济和环境效益十分可观。

正是看好“变废为宝”的发展前景,2016年3月,“一木亿森”在政府部门的帮扶指导下,开始了长达8年的纺织纤维人造再生板项目研发之旅。今年6月份,项目正式投产。“既保护了环境,又为企业带来巨大经济效益,走出了一条减污降碳、协同增效的双赢路径。”公司董事长潘立其说,目前企业可年处理纺织废料10万吨,生产约10万立方米的人造再生板,预计年销售收入2亿元。

“该项目贯彻了绿色、低碳、环保理念,实现了废纺的资源化和无害化利用,完全契合‘无废城市’建设理念。”市生态环境局慈溪分局相关负责人算了一笔“生态账”,该项目使用废纺代替木材生产人造板材,可减少废纺焚烧产生的有害气体并节约原木。以每立方米板材节约2.5立方米原木,一天的生产相当于节约2000棵二十年树龄的松树,且利用废纺也可大量降低二氧化碳排放,一年10万吨废纺,可降碳80万吨。